科技日报记者 张晔

9月30日上午9时47分,压力超过100个大气压的空气从地下千米深处的盐穴奔涌而出,驱动世界最大的空气透平做功,向国家电网发出我国首个大型压缩空气储能电站第一度电。世界首个非补燃压缩空气储能电站——江苏金坛盐穴压缩空气储能国家试验示范项目并网试验成功!标志着我国新型储能技术的研发和应用取得重大进展。

中国科学院院士、清华大学教授卢强等在现场见证了这一重要时刻。

什么是盐穴压缩空气储能

储能是构建新型电力系统、实现“碳达峰、碳中和”目标的关键技术。近年来,随着光伏和海上风电的大规模开发,我国清洁能源装机容量迅猛增加。以江苏为例,截至2020年底已突破4000万千瓦,占全省发电装机总容量的22.8%。然而,新能源“看天吃饭”的特性使得电网出现较大峰谷差,面临巨大的新能源消纳和电力供需平衡压力。

目前,利用抽水蓄能实现电能大规模储存和“削峰填谷”,是较普遍的解决方案。但是,抽水蓄能对项目选址要求较高,投资大、建设周期长。目前江苏省抽水蓄能资源几乎已开发殆尽。

相比之下,地下盐穴储能寿命长、成本低、安全环保、占地面积小,成为大规模储能发展的重要方向。盐穴是水溶采盐后形成的巨大腔穴,具有容积大、密闭好、稳定性高的天然优势,可为压缩空气储能提供优良的储气条件。

盐穴压缩空气储能是一种利用地下盐穴储气的大容量物理储能技术,其利用低谷电能将空气压缩到盐穴中,用电高峰时再释放压缩空气发电,从而实现电网削峰填谷,提升电网调节能力和新能源消纳能力。具有容量大、寿命长、安全环保等优势,是一种极具发展前景的大规模清洁物理储能技术。

目前,金坛拥有地下盐穴储气库约1000万立方米,理论上可以建设超过4000兆瓦的压缩空气储能电站。这些盐穴在地下1000米深处,地质条件稳定,腔穴形态优异,压缩空气注入其中不会发生泄露。

非补燃技术实现零碳排放

该项目与国外同类电站相比,最大创新点是在世界上首次采用非补燃技术,在压缩空气发电过程中不依赖外界能源,从而实现零碳排放。

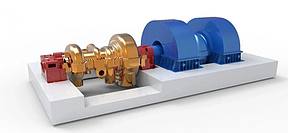

据技术人员介绍,该项目在夜晚电力较为富余时,将空气压缩注入地下盐穴,压缩过程中会产生大量的热能,这些热能通过热交换设备储存在油罐中。到了白天电力需求较大时,压缩空气被释放出来,并利用油罐中的热能加热,进入透平(一种气轮机)发电。

目前,当前国际上投入商运的2套压缩空气储能系统为补燃式,去除化石燃料部分其电能转换效率只有20%左右。金坛盐穴压缩空气储能工程采用非补燃式技术后,可将电能转换效率提升至60%以上,全过程无燃烧、无排放。

该项目首席科学家,青海大学副校长、清华大学教授梅生伟介绍,此次并网试验成功验证了盐穴储气、储热换热、新型空气透平发电系统所有首台套设备的研制成果,为非补燃压缩空气储能技术的商业化应用奠定了基础,是压缩空气储能技术研发和应用的重要里程碑,将为我国压缩空气储能乃至能源产业的可持续发展提供强有力支撑。

该项目于2017年获国家能源局立项,是压缩空气储能领域唯一国家示范项目,也是国家能源局和江苏省重点推进项目,由中盐集团、中国华能集团和清华大学共同开发,一期工程发电装机60兆瓦,储能容量300兆瓦时,远期建设规模1000兆瓦。

中国创造与中国制造齐头并进

作为世界首个非补燃压缩空气储能电站,该项目所有主设备均为国产首台套。项目承担方充分发挥各自优势,中盐集团利用先进的造腔和注采技术,承担地下储气库建设;中国华能发挥电力专业技术优势,承担项目的建设和运维。

同时,项目建设还集结了我国能源行业的“国家队”:国家电网、东方电气、哈尔滨电气、上海电气、中国能建、中国电建、中国石油、中国石化、沈鼓集团和浙建集团均参与了项目建设。

在“中国创造”实践方面,该项目依托清华大学非补燃压缩空气储能技术,申请专利百余项,建立了具有完全自主知识产权的技术体系;研发了高负荷离心压缩机、高参数换热器、大型空气透平等核心设备,实现了主装备完全国产化。在 “中国标准”创建方面,该项目发布了我国首个压缩空气储能电站KKS编码标准,立项压缩空气储能首个国家标准、首个电力行业标准,以及3个团体标准,逐渐形成中国压缩空气储能标准体系。

负责该项目基建和运维的华能金陵电厂专业团队介绍,本次并网试验标志着项目三方团队已将盐穴压缩空气储能这一新型储能技术,从“计算公式”落地为“设计图纸”,经建设安装成为“厂房设备”,经调试运行发出“第一度电”,是对大型非补燃压缩空气储能电站技术流程的成功验证。

碳索储能网 https://cn.solarbe.com/news/20211002/2995.html

下一篇

下一篇