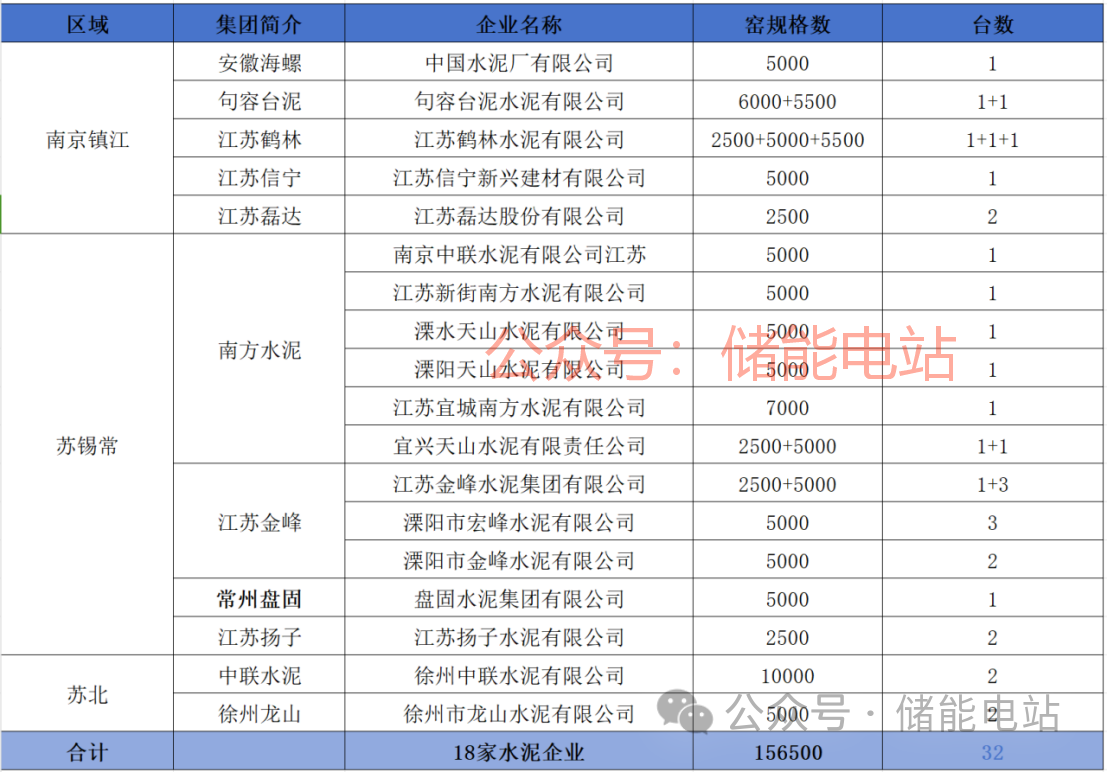

消息,江苏省建材行业协会发布了《2024年江苏省水泥行业错峰生产停窑及核查方案》通知,要求江苏省境内涉及熟料生产的18家企业、32条生产线进行错峰生产,全年错峰停窑总天数为80天,其中,

春节期间(1月1日-3月31日)停窑40天(其中2月1日-2月29日期间每台窑停窑应达20天);

梅雨高温季节(6月1日-8月31日)停窑20天;

其他时段停窑20天。

直接导致涉及企业的年充放电循环次数减少160次,储能收益率降低2到3个点。

2024年江苏省水泥行业错峰生产停窑实施企业表

对于高耗能企业而言,电价是生产成本的“大头”。资料显示,目前国内吨水泥综合电耗约在90度电左右(含熟料电耗和水泥粉磨电耗),结合水泥行业都已配备余热发电系统可替代1/3的用电量,因此生产每吨水泥外购电在60度左右。粗略测算,每吨水泥电力生产成本为为0.65*60=39元。也就是说,一家100万吨产能的水泥厂,一年电费就达到了4000万元左右。

除了高昂的电费支出外,水泥行业受季节性区域性限电影响也比较大。据中国水泥网·水泥大数据研究院分析,2021年“能耗双控”下蔓延的全国范围内限电限产,2022年由于极端炎热天气,四川、重庆、浙江等地发生区域性限电,受缺电影响,所涉区域内所有水泥企业回转窑和磨机全部停产。

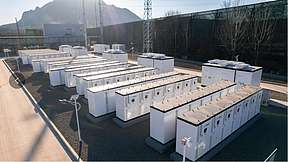

那水泥厂区建储能有哪些优势?不!

1 节省电费支出,水泥厂区配建储能系统,可以在低电价时充电,在高电价时释放储存的电能用于生产,从而降低电费支出成本。峰谷价差呈现逐年拉大趋势,水泥企业安装储能的经济性也显著增强

2作为备用电源和应急供电,储能系统可以作为水泥厂区的后备电源系统,在电力系统中断或故障时,储能系统能够迅速切换为应急供电模式,保障水泥厂重要设备供电,以免因突然断电造成设备损坏。在短时间缺电困境下,还能支撑厂区生产线的正常运行,避免生产中断和经济损失。3 与可再生能源整合,解决可再生能源波动性和间歇性的问题,提高厂区绿色电力的利用率,促进厂区低碳生产。

对于当前市场下行周期的水泥行业来说,储能不仅能降低能源成本、稳定供电质量等,随着全国分时电价的不断细化,加上储能系统的价格还在下跌,未来水泥,钢铁等高能耗企业的储能项目投资回收周期还将进一步缩短。对于企业来说,能省则省,0成本分享收益净额,还能节能降碳。有经济价值,社会价值,还是很值得推广!

碳索储能网 https://cn.solarbe.com/news/20240112/84490.html

下一篇

下一篇