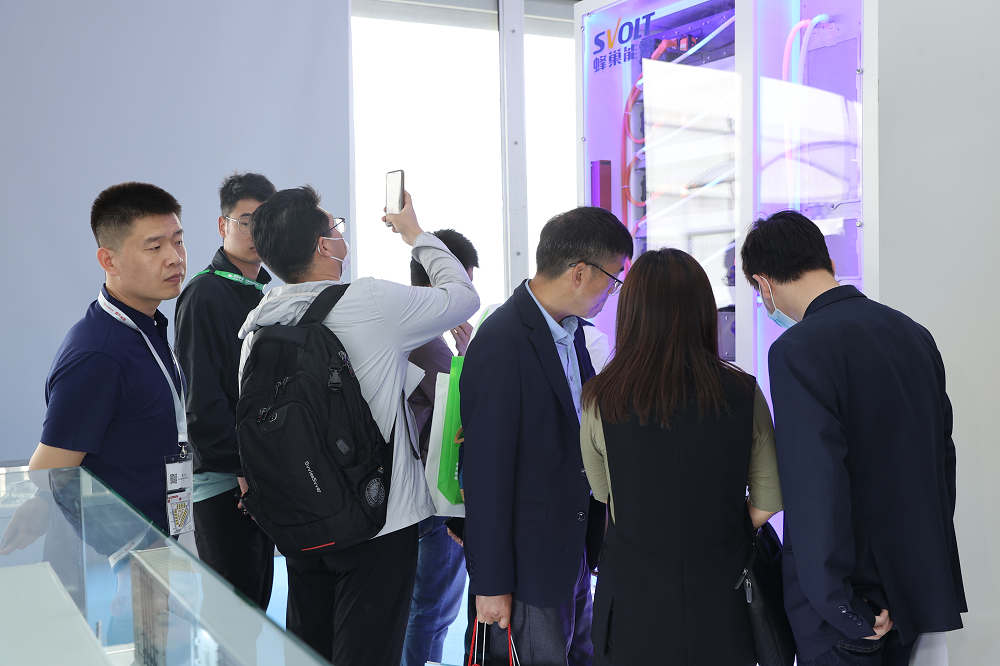

5月24日,在第十六届(2023)SNEC国际太阳能光伏与智慧能源(上海)大会暨展览会上,蜂巢能源发布了储能专用场景的系列短刀电池,包括L500型325Ah电力储能专用电芯、L600型124Ah工商业储能专用电芯、L600型168Ah家庭储能专用电芯等系列产品。

这意味着,在汽车动力电池实现全域短刀化之后,蜂巢能源在储能领域也开启了全域短刀化产品战略。

蜂巢能源负责人表示,基于方形叠片工艺的短刀电池,结合车规级智造标准、飞叠3.0超高速叠片工艺和高度自动化生产设备,蜂巢能源将实现储能电池的极致安全、极致性能和极致成本,实现以车规级标准重新定义储能电池。

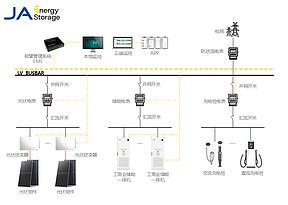

采用蜂巢能源的短刀储能电芯,可以覆盖包括电力储能、工商业储能、户用储能等全场景。此次SNEC展会上,蜂巢能源还基于短刀电芯发布了厚度仅有66mm的全球超薄家庭储能、99KWh工商储能、325Ah液冷电力储能等引领行业趋势的全新储能系统产品解决方案。

“短刀+飞叠”实现储能电池极致安全

全球储能市场需求持续增长的同时,储能电芯也在朝着更大容量规格迈进,2022年以来,在280Ah电芯基础上,主流储能电池企业都在陆续发布300+Ah储能电芯产品。

然而,随着储能电池容量的增大,安全性的风险也在加大。

就在最近举行的CIBF展会期间,中国科学院院士欧阳明高就表示,随着储能电池走向大容量之后,其内部温度升高时可以超过800度,这超过了磷酸铁锂正极分解的温度,加上磷酸铁锂电池更高的燃爆指数,这使得更大容量储能电池的安全性值得行业关注。

为了更好的应对大容量储能电池的安全性风险,蜂巢能源在布局储能领域时,并没有采用市场主流的方形卷绕电池路线,而是沿用了其在动力电池领域采用的长薄化短刀结构设计和叠片工艺路线,并通过飞叠技术的应用,实现大容量储能电池的极致安全。

在电池结构设计上,短刀电池采用“长薄化”的结构设计,长度增加,厚度减薄。与常规电池相比,该结构设计使电池在受到外部滥用(如针刺)情况下,触发短路导致的发热量较少,同时散热较快,不会发生温度骤升和电池起火。

在电池工艺路径上,蜂巢能源与目前主流的基于71173规格的储能电池采用卷绕工艺不同,而是采用了叠片工艺路径。

叠片工艺使用陶瓷涂布覆盖仅有的极耳位置裸露集流体,风险更低。同时,与卷绕工艺相比,叠片电池不存在拐角处受力不均问题,这会大大降低电池在循环过程中由于应力不均而导致的电池安全风险问题。

“与此同时,储能市场对产品的循环寿命要求更高,通过补锂等方式要达到12000次以上,这么长的循环寿命对于电池内部结构的稳定性提出了更高的要求。”

蜂巢能源短刀电池采用的飞叠技术,可以实现极片与隔膜完全复合,保证了正负极反应界面的一致性,加上产品内部零缺陷的制造,能够为储能市场提供更高能量密度、更安全、更长循环寿命、更稳定内部结构的电芯。

在生产制造环节,蜂巢能源通过车规级的严苛管控和制造,保证储能短刀电池的极致品质。

在环境控制上,蜂巢能源厂房采用离子风+高效除尘系统+FFU高效过滤系统,并搭建行业首条NO-TOUCH无接触磁悬浮物流系统,最大程度减少了生产过程中的异物污染,使生产环境达到万级洁净度标准,远远高于10万级的行业整体水平。

在异物检出环节,通过4道磁性异物吸附装置+AI检测来降低金属异物量,最小金属异物检出粒径75微米,铜异物检出率100%。

在毛刺控制环节,行业内普遍采用物理模切,导致极片裁切后产生的毛刺过长,一旦毛刺受压刺穿隔膜,就会造成短路。而蜂巢能源采用激光模切工艺+车规级管控标准,将毛刺长度控制在不超过极片表面,距离表面≥10微米(行业标准毛刺长度超过极片表面7微米),大大降低电芯热失控风险。

此外,电芯层级的安全防护之外,蜂巢能源还可以提供储能系统层级的安全保障,SNEC展发布的325Ah液冷储能,基于L500型325Ah短刀专用电芯,采用强效温控、高集成度、热电隔离和定向排气创新设计,实现了高安全、高性能、长循环和低成本需求。

尤其是在系统安全设计上,蜂巢能源将其在车用动力系统上的龙鳞甲电池的定向排气通道与系统导流通道设计复刻到储能领域,实现热失控气体从电芯到系统外的精准排放。更大程度的实现了储能的极致安全。

12000次循环20年运营 短刀电池实现极致性能

除了安全,基于长薄结构和叠片工艺的短刀电池还能带来极致的性能呈现。

在能量密度上,卷绕电池在卷绕拐角部有弧度,在空间利用率上要低于叠片电池,而叠片结构充分利用电池的边角空间,在相同体积的电芯设计情况下,电芯能量密度高出约5%左右。

在循环寿命上,同一设计体系下,受工艺限制,叠片电池的极耳数较卷绕电池的多近一倍,其电池的内阻就会<10%以上,电池产热小,电池寿命相对长于卷绕电池,叠片电池循环后期的界面稳定性优于卷绕电池。

同时,卷绕电池由于其结构没有叠片电池的结构稳定,变形和膨胀更严重,影响电池衰减性能,同等设计条件下叠片电池的循环寿命高于卷绕电池10%左右,循环膨胀预计低40%以上。

基于叠片工艺的优势,蜂巢能源发布的储能专用短刀电池,还针对性的在材料、工艺等环节进行了进一步创新。

例如,蜂巢能源此次发布的电力储能325Ah电芯,采用了预锂、柔性包覆等技术,大幅提升能量密度与循环寿命。其中,长循环版循环寿命可达12000次,可满足电网侧20年运营需求。

飞叠技术加持 极致效率实现极致成本

相比于电动汽车的消费属性,储能更多的是以新基建的属性,对于成本具有高度的敏感性,如何实现储能电池的极致性价比,是应用端的核心诉求之一。

而事实上,通过极限制造实现降本增效是蜂巢能源一直追求的目标,蜂巢能源率先将高速叠片技术引入方形电池领域后持续推动技术迭代升级,生产制造的效率和成本也随之持续改善。

2022年电池日,蜂巢能源发布了第三代高速叠片技术——飞叠,效率达到0.125秒/片,也是业内首家实现效率赶超卷绕工艺的玩家。除了生产效率大幅提升外,每GWh投资节省53%,设备单位占地节省45%以上,大幅度降低厂房建设成本、能耗成本以及人工成本。

提升生产良率也是动力电池降低成本的有效手段之一。飞叠技术通过隔膜与极片的提前热复合,彻底消除隔膜褶皱以及极片掉粉的隐患,通过叠片与热压集成的方式保证电池内部结构完全稳定,每一张极片100%AI视觉检测保证产品内部零缺陷,解决了行业隔膜褶皱、对齐度不良等缺陷控制与监测痛点问题,生产良品率可达95%以上。

此外,在系统集成环节,蜂巢能源基于短刀电池推出系统方案,也可以实现进一步降本,以电力储能系统为例,与传统VDA储能系统相比,325Ah储能专用电芯基于短刀电芯结构,采用LCTP技术,Pack零部件减少15%,Rack动力连接件减少50%。从而大幅降低系统成本。

面向全球储能市场的巨大机会,蜂巢能源针对储能不同应用场景对电芯、系统特殊需求,依托在动力领域的车规级标准制造体系、飞叠技术和储能领域正向开发底层逻辑,以更高安全、更可靠耐用、全生命周期更低成本为核心诉求,在储能领域率先导入车规级质量标准、飞叠技术和短刀电芯设计理念,构建了从电芯到BMS、PCS、EMS和储能系统全栈自研技术,为全球新能源大规模应用提供全方位短刀产品和系统,致力让绿色能源触手可及。

碳索储能网 https://cn.solarbe.com/news/20230526/75645.html

下一篇

下一篇