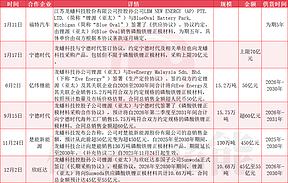

自从Tesla三年前在"特斯拉电池日"(Tesla Battery Days)上宣布未来将使用4680型新型电池以来,围绕这种新型圆柱形电池单元出现了真正的热潮。虽然这种直径46毫米、长度80毫米的电池迄今为止只在特斯拉Model Y汽车上使用过,但人们,尤其是汽车行业对其表示出的兴趣和宣布使用的消息越来越多。除特斯拉作为先行者外,宝马和通用汽车等原始设备制造商也已宣布有意在未来使用该电池。与此同时,电池制造商的领域也在不断扩大,它们正在建立生产能力,或至少以建立制造能力为目标。LG新能源希望今年在韩国奥昌(Ochang)建立样品生产线,松下则希望在日本和歌山(Wakayama)建立大规模生产线。三星 SDI 和比克也在进行试生产,作为宝马的合格供应商,宁德时代和亿纬锂能已签约建设超级工厂。在汽车行业,人们对电池的期望很高:高功率密度和快速充电能力、更高效地集成到电池组或汽车底盘中,以及由于圆柱形电池制造工艺更简单而带来的成本优势。虽然与18650和21700等其他圆柱形电池相比,这种电池的尺寸较大、但与最新一代的方形电池相比,它的尺寸和电池容量仍然小得多。例如,高度为80毫米的46毫米电池的内部容积约为120毫升。比亚迪公司生产的"刀片"型电池的容积略低于1.2升。

因此,对于原始设备制造商来说,使用新型圆柱形电池组可能仍需要较高的集成度。但同时,电池组的机械和电气设计也具有灵活性:例如,蔚来公司和宝马公司已宣布打算在未来使用800 V结构。由于大规格电池的单个电池数量较少,因此在串联连接时不可能达到如此高的系统电压。有了新型4680圆柱形电池,即使并联3到5个电池,典型的电池组也能达到很高的系统电压。

新电池设计的优缺点

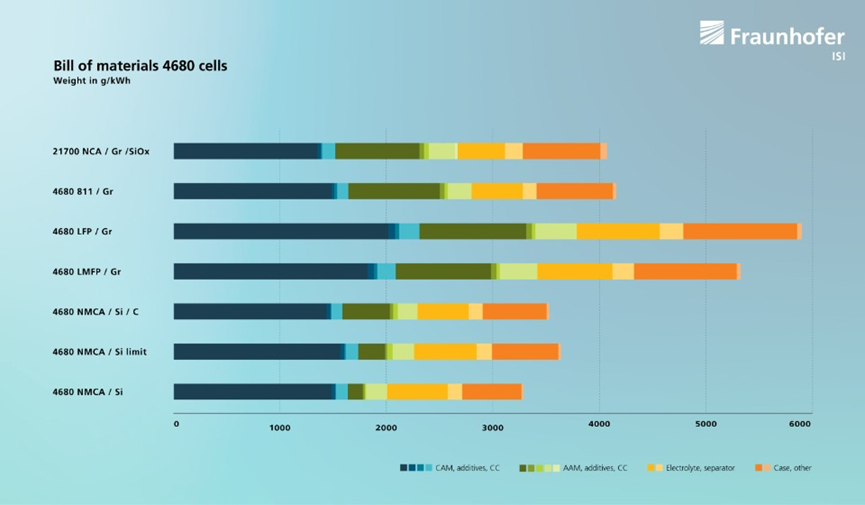

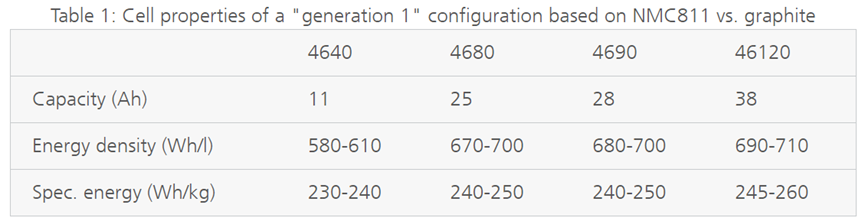

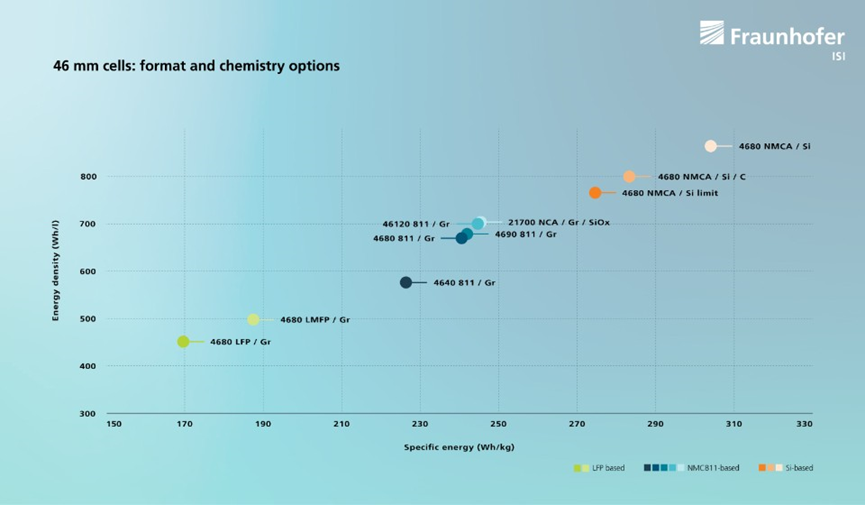

除了特斯拉最初宣布的4680电池外,目前还在讨论其他形式的电池,高度从40毫米到120毫米不等。原则上,可以采用不同的材料组合和电极设计。根据最初的拆解报告,特斯拉在第一代电池中使用了NMC811(镍含量为80%的锂-镍-钴-铝-氧化物)和石墨的组合,这种材料系统可以说是当今最先进的。不过,电池设计的新特点可能是电极特别厚。特斯拉也采用了负极干法涂层技术,但这在多大程度上得以实现尚不得而知。我们假设的电极组合包括100微米厚的石墨负极和85微米厚的NMC811正极,因此电极长度约为3.5米,负极或最外层的铜箔可能长约20厘米。电池的平均电压略低于3.7 V(这是此类材料的典型电压),电池容量约为25Ah,因此能量密度略低于700Wh/l,即250Wh/kg。因此,该电池确实能够达到已知的21700电池的能量范围,但仍略低于它。这主要是由于负极和正极活性材料的重量造成的。由于负极中没有添加氧化硅,也没有21700电池以前使用的高比容量NCA材料(锂-镍-钴-氧化铝),活性材料的可实现容量较低。目前还不清楚使用干法涂层工艺在多大程度上导致了硅添加剂的缺失。与NCA相比,成本因素或平衡负极和正极的优势可能更有利于NMC811的使用。新电池设计在集流体和隔膜的重量方面得分,由于电极的厚度减小,集流体和隔膜的重量也随之减小。如下图所示,尽管电池钢壳的壁厚从300微米增加到600微米,但相对于21700和4680之间的存储容量而言,重量的贡献几乎保持不变。

在比较所讨论的电池高度时,电池设计的特殊性尤为明显。为此,我们分析了高度从40毫米到120毫米的电池(见下表)。在所述材料和电极配置下,可实现的容量从大约11Ah(40 毫米)增加到超过38Ah(120毫米)。造成这种非线性容量特性的原因是电池下部和上部区域的空间要求。电池内部需要5到10毫米的高度用于接触、安全功能和密封,而这一高度无法用于电极卷芯的作用。例如,在我们计算的配置中,4680电池中的卷芯高度仅为70毫米左右。这一数值会因 "无极耳设计"中是否使用额外的垫圈来接触折叠的集流片而变化。电池高度仅为40毫米的缺点也相应地显现出来。另一方面,如果电池的散热或电解液填充过程中的润湿性能要求减少电极层厚度,那么特别长的电池(如120毫米规格)也可能需要做出一些妥协。

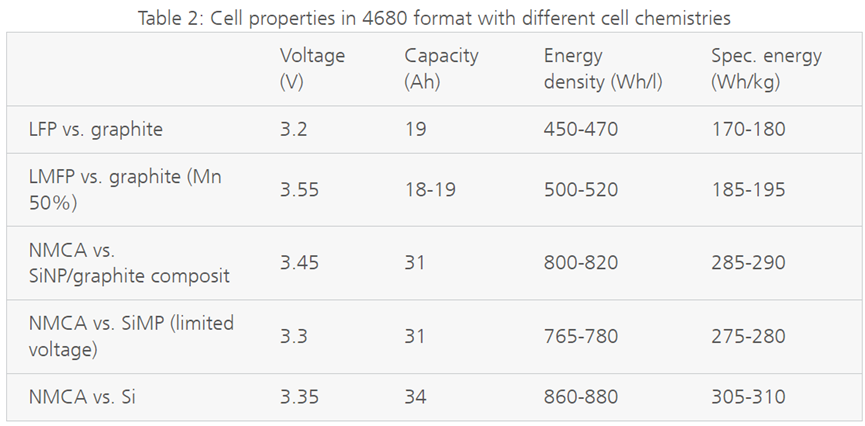

从行业报道中可以清楚地看出,我们分析的配置只能是 "第一代":特斯拉在 "2020 电池日"上已经表达了在新电池格式中使用硅基负极的意图。StoreDot公司最近也公开了其在 4680电池中使用快速充电硅技术的开发活动。这种方法将材料级性能特点与无极耳设计的高导热性和导电性结合起来。原则上,各种硅基负极概念都是可以想象的:例如,硅/石墨复合材料或纯硅负极。对于复合材料,主要讨论的是硅纳米颗粒(SiNP)的使用,而硅微米颗粒(SiMP)和其他形态也正在被研究用于纯硅概念。在我们的模型计算中,我们仅假定对正极侧 4680 形式的未来电池概念设计进行了细微调整。在薄膜厚度相同、孔隙率略有降低的情况下,NMCA型富镍材料(Li(Mn,Co,Ni,X)O2 X=Al, Mg)可在未来几年内问世,可提供超过200mAh/g的可逆容量。对于含有约20wt% SiNP的硅/石墨复合材料(假设容量为780mAh/g),负极的涂层厚度仅为80µm,与 "1代 "电池设计相比小得多。如果改用纯硅负极(假设容量为2500mAh/g),涂层厚度将再次减小到略高于60 µm。然而,负极层必须具有75%的极高孔隙率,才能吸收硅的高体积变化。作为中间步骤,硅负极是可以想象的,它不利用硅和锂的完全合金化(Li15Si4),因此暴露于较低的体积变化,可能允许使用SiMP。由于负极较薄,富硅概念中的电极长度增加到4米以上。

除了这些高能量概念,使用磷酸铁锂(LFP)或由锰替代的进一步发展的磷酸锰铁锂(LMFP)也是一种可能的替代方案。到目前为止,比亚迪BYD 已经开发出基于LFP的4680圆柱形电池。4680型电池的能量密度可超过450Wh/L,如果采用进一步开发的LMFP材料,能量密度甚至可超过500 Wh/L(见上表和下图)。

46xx系列圆柱形电池的生产

从生产角度来看,新型电池的主要优势明显体现在其内部结构上:电极是缠绕式的,无需在复杂的工艺中堆叠。同时,电池的尺寸也大大减少了生产成品电池组所需的各个步骤。在细节方面,与之前的圆柱形电池设计相比,可能会有进一步的变化:例如,无极耳设计减少了电极涂层所需的间断点数量,而这些间断点原本是与集流体小极耳的接触点所必需的。此外,还省去了这些极耳的焊接工作。另一方面,电极切割和卷绕可能会增加工艺的复杂性,因为在卷绕过程中,集流箔的边缘必须切割得相对较紧并折叠起来。比较从4640到46120的不同电池型号,可以认为总体制造工作量相当接近。即使生产高度为120毫米的较长型电池,也不会比短型电池显著缩短装配周期。只有电解质润湿工艺可能会随着电池长度的增加而显著增加。总之,4680和46120相比,每个电池的能量更高,但组装成本最多可节省20%。不过,从电池总成本的角度来看,这种节省又是值得考虑的,因为由于目前材料价格非常高,组装成本在总成本中所占的比例可能只有5%到7%。

新一代圆柱形电池的潜力

不仅性能特点令人期待,生产商和原始设备制造商也发布了大量公告,这表明未来几年围绕46毫米新型电池形式的活动将十分活跃。不过,这种电池要在电动汽车上广泛使用还需要几年时间。大规模建立新的生产线可能需要一到两年的时间。此外,我们还可以假设,无极耳设计或使用特别厚的电极等技术创新将给产量提升带来一两个挑战。特斯拉汽车制造商的生产可能会在今年更多地向新型电池转换。宝马公司预计要到2025年才会在其新一代汽车上采用新型电池。不过,从长远来看,电动汽车以外的应用,如固定储能,也会从新电池中获益,但正如通常情况一样,它们首先必须排在汽车行业主要客户的后面。

碳索储能网 https://cn.solarbe.com/news/20240229/86515.html

下一篇

下一篇