索比储能网讯:蜂巢能源于2019年4月在上海汽车展上公开展示了长度600mm的短刀电池,并在2021年底发布“领蜂600”战略提出2025年产能目标提升至600GWh后,加快短刀电池新品类的商业化进程,引发行业强烈关注。

“市场并不缺动力电池产能,但缺的是车规级高品质动力电池产能。”蜂巢能源董事长兼CEO杨红新表示,并称“蜂巢能源将推行电动全域短刀化”。

车规级的高品质短刀电池究竟是如何生产出来的?

2月25日,部分媒体代表应邀参观蜂巢能源金坛工厂,零距离探访蜂巢能源“短刀”电池的智能制造过程。

高品质制造“秘籍”:车规级标准

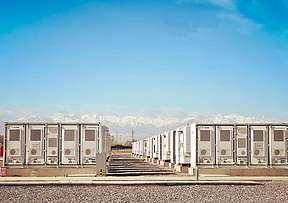

据了解,蜂巢能源在全球规划了11个生产基地,金坛园区为蜂巢能源建设的首个车规级动力电池AI超级工厂,共分四期建设,总产能规划为68GWh。目前,一期、二期工厂已经正式投产,在二期工厂中建设了首条“短刀”电池量产线,满产产能将达到2.5GWh。

蜂巢能源董事、工艺资深总监刘小安向来访媒体介绍,脱胎于整车企业的蜂巢能源,从成立一开始就对于整车的应用场景和标准有更深入的理解,因此在建立金坛工厂时就充分考虑了车规级应用标准,率先建成行业领先的车规级AI智能工厂。

蜂巢能源L600短刀电芯

“汽车上使用的零部件都要伴随整车应对各种各样的路况、环境、温度、湿度等等,使用期限在8-10年以上,所以对产品的可靠性都有超高的要求,因此,车规级也就代表着产品的可靠性”。刘小安表示。

他进一步解释,车规级主要是体现在工厂的管控严苛程度,蜂巢能源车规级电池工厂从电池产品生产过程中的异物管控,到毛刺控制,从AI智能技术的应用,到先进装配技术的应用和集成化工艺的应用,最终目的就是为了保证生产出符合汽车使用的高品质电池产品。比如蜂巢能源厂房洁净度采用万级洁净度控制标准,局部实现千级控制,达到芯片级生产的洁净度标准。湿度控制上,从投料-电芯封口全制程1%湿度管控。

大规模量产“秘籍”:六大工序针对性创新

动力电池走向大规模制造过程中,如何在保证产品品质的同时提升核心生产工序的效率是行业面临的共同挑战。围绕于此,蜂巢能源短刀电池工厂通过工序优化和工艺创新,不仅实现了电池更为严苛的品质管控,也大幅提升了生产制造效率。

匀浆、涂布、辊压、模切、叠片、装配六大工序是短刀电池的生产过程中的主要环节,每一个环节的表现都直接决定最终产品的安全和性能发挥。记者在工厂实地探访过程中发现,蜂巢能源围绕这六大工序做了一系列的独家创新。

蜂巢能源短刀电池匀浆产线

要实现短刀电池的大规模量产,首先要确保浆料的大规模生产。刘小安提到,蜂巢能源在匀浆环节采用2300L大容量双行星搅拌设备,目前该设备单体容量行业领先,适合车用动力电池大规模生产,每罐浆料生产的电池可配套纯电动车约10辆左右,更大的匀浆设备确保了产品品质和大规模工业化量产的一致性。

为了提升品质管控,蜂巢能源在浆料输送环节比行业通行标准多加了一道除磁工序,从而使得浆料级磁性异物含量可以做到50ppb以下(磁性异物重量占比十亿分之五十),高出行业水平50%。

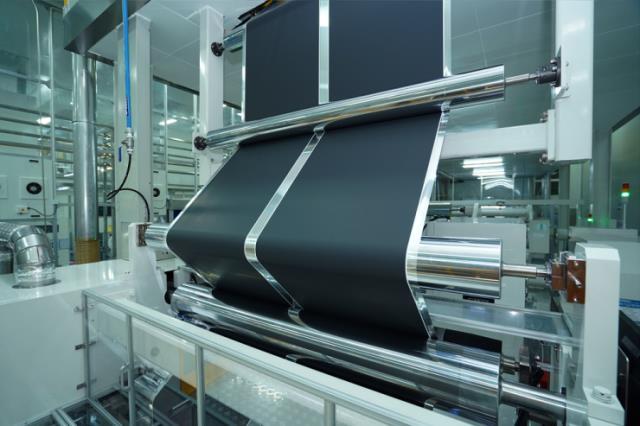

蜂巢能源超宽幅涂布机

短刀电池的长度比普通电芯更长,涂布的宽幅、速度、精度决定了短刀电池极片生产的效率和品质,蜂巢能源采用1400mm超宽幅涂布机,一次出两列,涂布速度高达80m/min,处于行业领先水平。而且为了保证涂布精度,蜂巢能源在涂布设备上设置三套β射线在线面密度检测系统和2套CCD实时涂宽检测系统,实现数据实时检测和控制,并达到自动闭环管控,涂布面密度可控制在±1.5%以内,涂布正反面错位≤0.5mm。

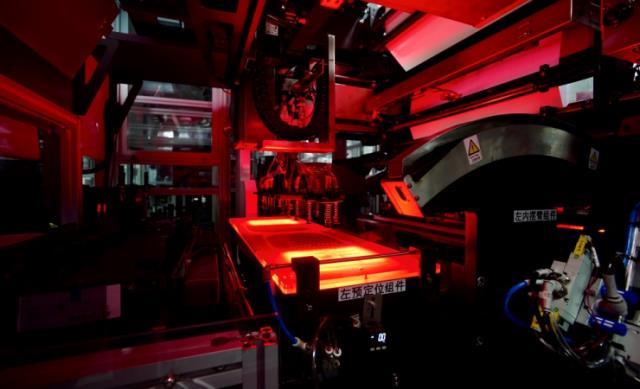

在辊压工序,蜂巢能源通过正极热辊压,负极双辊连续滚轧,正极辊压速度80m/min,在辊压机上进行电磁加热、红外线在线烘烤、在线激光测厚、废料边去除等技术集成,通过简化工艺实现更高效率。

在模切工序,最大的挑战来自于效率和成本,与行业主流的五金模切不同,蜂巢能源在该环节全部应用了激光模切,不仅节省了模具投入和设备维护的费用,模切效率也得到大幅提升,由原来的30m/min,提升至40-50m/min,效率提升40%。刘小安还透露,下一个短刀产线会采用更加先进的设备,工艺进一步集成,效率也将大幅提升。

蜂巢能源超高速叠片机

对于采用叠片工艺的电池生产,叠片速度一直是行业痛点,而蜂巢能源一直引领高速叠片工艺,目前采用的采用双工位叠片效率高达0.4s/片,已经达到业内领先水平。同时,已研发完成的下一代超高速刀片式电芯极组成型设备,叠片效率可以做到0.125s/片,一举超越卷绕极组成形效率,引领全球短刀片电芯的生产效率。

蜂巢能源在行业内率先导入磁悬浮物流线

在极组物流运输环节,短刀电芯单极组的重量、长度尺寸是其它极组的1至2倍,因此对叠片至热压转运过程中极组对齐度的保证要求更高,传统的皮带物流线很难胜任要求,针对此,蜂巢能源在行业内率先导入使用了磁悬浮物流线。相比于传统皮带物流线,磁悬浮物流线传输效率更高,可以达到皮带物流线的10倍,同时,磁悬浮运输车的加减速更加均匀,极组对齐度更易保证。此外,磁悬浮采用润滑滚动,相比于皮带线的滑动干摩擦,可以减少异物,且一致性更高,无碰撞问题,异物抑制率提升80%。

蜂巢能源短刀电池装配环节

异物管控和焊接是装配环节的两大核心。为了保证装配过程的品质,蜂巢能源在电芯整个装配过程设置了4次hipot测试,产品异物的检出能力远高于行业2-3次的水平。颗粒物检测级别由业内200微米提升至50微米水平。而为了解决刀片电芯最难的周边焊接问题,蜂巢能源采用对缝焊接,正负极同时周边焊接,提升焊接效率50%以上,同时,采用超高速焊缝自动追踪焊接工艺,提升焊接良品率10%以上,焊接速度可以达到200mm/s。

为了保证高质量高效率的生产,蜂巢能源在现场管控还做了很多的措施,这包括导入极组入壳前少抓取设计、防止划伤和过程变形的设计等,在基于蜂巢能源车规级AI智能动力电池工厂的各项标准,最终保证了短刀电池的规模化量产。

参观过程中,蜂巢能源的各种创新科技引用令人大呼“太牛了!”

高效率生产“秘籍”:AI智能制造

以数字化、网络化和智能化为核心特征的新一代信息技术正在与动力电池制造深度融合,在蜂巢能源短刀电池工厂里,AI技术的应用随处可见。

蜂巢能源短刀电池注液环节

参观随行的AI技术相关负责人介绍,蜂巢能源已经通过AI大数据分析进行质量智能检测,实现质量检测的智能化及无人化,利用人工智能将不良品的分类与工艺参数结合,自动寻找最佳参数,节约开发时间30%,智能化的设备健康管理,维护先期预警可以降低故障率提高设备稼动率。

蜂巢能源的思路是,通过利用人工智能、先进分析和边缘/云计算等技术,对于效率提升、品质提升、碳追溯等各个环节,都将会起到至关重要的作用。

面向TWh时代,对于动力电池企业而言,要实现车规级高品质的动力电池产能和高效高质量交付,就需要不断革新制造工艺、更为严苛的把控生产过程,并通过智能化赋能制造。

蜂巢能源短刀电池

作为率先在行业落地建设车规级AI智能动力电池工厂的企业,蜂巢能源的工厂在设计之初就在上述各项指标上设置了远超国标的严苛标准,其关键生产工序进行了一系列工艺技术创新,大量采用AI智能技术应用,确保了产能的优质高效和产品的高质量。

碳索储能网 https://cn.solarbe.com/news/20220228/18303.html

下一篇

下一篇