“央企背景和研发团队是公司竞争力的主要体现。”日前,铁铬液流电池的高端玩家北京和瑞储能科技有限公司(以下简称和瑞储能)副总经理杨林在接受ESPLAZA长时储能网专访时说道。

杨林表示,“国家电投集团的新能源业绩领跑五大电力央企,这意味着其潜在的储能市场较大,在央企背景下,我们的资本优势也更强。另外,公司研发团队的核心骨干拥有国家重大专项课题的研发及管理经验,专业覆盖了包括电化学、材料、化工、机械等液流电池所涉及的全部领域。”

1 从实验室到工程应用

2017年,国家电投集团中央研究院开始组建团队,致力于铁铬液流电池技术的研发和产业化。

“液流电池是陆上抽水蓄能,我们认为液流电池是长时储能的优选方案。相比之下,铁铬液流电池具有运行温区大、电解液成本低的优势,而且储能时间越长,成本优势就愈加明显。基于此,我们选择铁铬液流电池作为公司的发展方向。”杨林说道。

铁铬液流电池概念的提出虽然早于钒电池,但该技术的发展却相对缓慢,技术早期遇到的最主要问题就是离子互串及析氢。

为了解决离子互串,国家电投研发团队将正极电解液和负极电解液调整为一样的,这样便避免了交叉污染,但也会导致新的问题出现——能量密度较低。在析氢问题上,通过添加高效的催化剂来提升铬的反应活性,从而抑制氢气析出。

2019年,实验室团队的技术研发已经相对成熟,开发出第一代具有自主知识产权的铁铬液流电池储能产品——“容和一号”;

2020年,国家电投成功试制的“容和一号”大容量电池堆在河北张家口战石沟250kW/1.5MWh示范项目上成功应用。

杨林称:“从当时的情况看,铁铬液流电池技术已经能够实现从实验室研发到工程应用的转化,也正是在这种条件下,中央研究院考虑将该技术板块独立出来成立公司。”

2020年8月,和瑞储能正式成立。

“‘和’指国家电投集团的‘和文化’,‘瑞’有祥瑞之意,公司名称中的‘和瑞’二字意味着我们和集团公司的企业文化一脉相承,同时也希望发扬央企优势,把和瑞这个公司做强做优做大。”杨林说道。

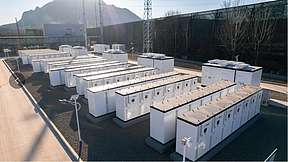

除张家口250kW/1.5MWh储能系统外,和瑞储能还在内蒙古霍林河建设了一个1MW/6MWh的铁铬液流电池储能系统。

据杨林介绍,该储能系统依托于当地的一个源网荷储一体化项目,该项目的成功试运行标志着铁铬液流电池储能技术路线迈入兆瓦级应用时代。

此外,从系统应用的角度来看,该储能系统的电池堆采用串并联的形式,更好地提升了系统运行的性能;该项目还是国内首个由锂电池+飞轮储能+铁铬液流电池三种形式组成的混合储能项目,其目的是通过不同形式储能效果应用,在实际运行过程中积累实证经验和数据。

2 全产业链布局

“通过技术突破带动产品研发,从材料端到设备端再到应用端,和瑞储能两年前便开始布局铁铬液流电池全产业链,核心目标是提高电池性能、降低成本。”杨林表示。

离子膜方面,和瑞储能自主研发生产非氟膜,成本大幅度降低,目前已建成实验室中试线,未来将逐渐实现量产;

双极板方面,其自研的双极板材料与市面上的材料相比,性能得到了极大地提升;

电堆方面,2023年9月,和瑞储能第二代注塑版铁铬液流电池电堆通过第三方产品检测,和第一代电堆相比,电堆单堆功率为45kW,是一代电池堆的1.5倍,电流密度由一代堆的70mA/cm²提升至140mA/cm²,单堆能量效率提升至≥75%,体积缩减至一代堆的40%。实现了电池堆性能大幅提升的同时,也具备了新型储能系统产品小型化、模块化的关键条件。

注塑技术一方面实现了流道框与密封垫的一体成型,从机械结构上更好地解决漏液问题;另外从生产的角度,其生产效率更高、生产成本更低。

2021年,和瑞储能在山东省潍坊市建成拥有自主知识产权的“容和一号”铁铬液流电池堆量产线,于2022年1月正式投产运行。

“通过这条产线,我们也积累了丰富的生产经验——如何更好地实现自动化生产,提高良品率;如何在生产阶段实现电堆的一致性。”杨林说道。

据悉,目前和瑞储能一代电堆的产能为150MW每年,二代电堆的批量生产也将在今年提上日程。

3“度电成本在2毛左右”

和其他液流电池技术相比,电解液成本低是铁铬液流电池的重要竞争优势之一,且储能时间越长,这一优势就越突出。

杨林称:“铁铬液流电池储能的投资成本要根据时长来测算,储能时长不一样,成本也不一样。”

当储能时长为4小时的情况下,铁铬液流电池储能系统的初始投资成本约3000元/kWh;当储能时长延长到6小时之后,初始投资成本就降到约2500元/kWh;如果储能时长增加到8小时甚至10小时,初始投资成本可降至1500元/KWh左右。另外从全生命周期考虑,铁铬液流电池循环次数在20000次以上,所以其全寿期度电成本仅在2毛钱左右。

未来,随着技术不断成熟和普及,储能系统的成本将会进一步下降,杨林从以下六点指出了铁铬液流电池储能降本的可能性。

第一,铁铬液流电池的电堆性能还有进一步提升的空间,如电堆工作电流密度越高,相同输出功率条件下,电堆体积越小,成本越低。当前和瑞储能的实验室数据可以达到210mA/cm²,因此第三代电堆成本会继续下降。

第二,铁铬液流电池的关键原材料成本也有很大的下降空间,包括离子膜材料、电极材料、双极板材料等,其性能未来还会有所提升。

第三,储能系统会进一步优化。随着设计的深入以及项目运行经验的积累,储能系统设计可进一步优化,降低成本。

第四,电解液能量密度的提升会降低电解液成本。

第五,产能的规模化、智能化和市场的规模化发展是拉动铁铬液流电池降本的有效路径。

第六,商业模式的创新。如钒电池推出电解液租赁模式,初投资成本约下降了一半,未来铁铬液流电池也可建立相适应的商业模式。

4 何时实现大规模应用?

在液流电池领域,全钒液流电池的商业化进程最快。

2023年,国内签约/开工液流电池电池项目有28个;液流电池产能规划已超100GW;新成立液流电池企业12家;液流电池企业融资累计达数十亿元;8个液流电池项目入选2023年国家级新型储能试点示范项目。但其中都以钒电池技术为主。

显然,液流电池的技术路线虽多,目前真正受到市场认可的仍首推钒电池,不过铁铬液流电池也日渐显露头角。

2023年10月初,国家电投开启二〇二三年度储能系统电商化采购,其中采购的4h液流电池储能系统总规模250MW/1000MWh,共分4个标段,和瑞储能成功中标,其也是四家中标企业中唯一一家采用铁铬液流电池技术的公司。

铁铬液流电池何时才能实现大规模应用?

杨林说道:“有相关预测称液流电池市场会在2025年迎来突破性增长,其中钒电池依旧会占相当一部分的比例,但继钒电池之后,铁铬液流电池等其他技术也会迅速崛起,铁铬液流电池的大规模商业化应用可能会略晚于钒电池,但不会太久。”

虽然液流电池风口渐盛,但从整个行业的发展来看,液流电池市场还存在一些不足。

首先,新能源配储的调用率低。由于调用次数少,为了降低配储成本,业主往往只追求低成本而弃储能系统性能于不顾,若性能越来越差,调用率也就越来越低,最终形成恶性循环。

另外,液流电池独立共享储能电站的盈利模式不明晰,经济性较差。其中最主要的原因就是缺乏像抽水蓄能一样的容量电价机制。

而且从国家层面来看,我国当前长时储能战略布局落后于国际,国内目前还未有专门针对长时储能战略布局和激励计划。

基于以上问题,杨林也给出了一些建议:储能市场应该从价格驱动回归到价值驱动,不断完善相关标准体系,使更多真正高质量高安全的储能技术进入市场;拓宽独立共享储能电站的盈利渠道,除了调频之外也可以做调峰,鼓励储能参与电力现货市场交易;推动液流电池储能容量电价机制的建立。

碳索储能网 https://cn.solarbe.com/news/20240314/87029.html

下一篇

下一篇