废旧锂电池因其包含大量的有毒有害化学物质如重金属和有机溶剂,对环境和人体会造成危害。然而,它们还拥有大量有价值的金属资源,如锂(Li)、镍(Ni)、钴(Co)和锰(Mn)。从金属含量高、杂质少的废锂中提取金属比从天然矿物或金属含量低的盐水中提取金属比较容易。因此,对废实验室的处理对于保护生态环境和实现资源再利用具有重要意义。

现有的废锂离子电池回收方法主要包括湿法、火法、机械物理法、火-湿联合工艺。火法冶金是指在废锂离子电池中利用高温处理进行金属富集和杂质分离,通常分为好氧焙烧和热解。目前,废锂的工业回收是通过高温冶金法回收镍、钴、锰、铜等贵金属,但锂进入矿渣,不好回收。此外,在回收过程中会产生大量的二氧化碳、CO、SO2、挥发性有机化合物和烟雾,对环境造成破坏。

湿法冶金技术是一种高效的金属回收技术。与火法相比较,湿法具有效率高,清洁,经济的特点。在湿法冶金回收利用的过程中,三元阴极材料中的高价Ni(III)、Co(III)和Mn(IV)即使在具有高电势的单一无机酸体系中也很难溶解。

因此,在浸出过程中需要加入一定数量的还原剂,如过氧化氢、硫代硫酸钠、NaHSO3,以有效地降低金属离子的价态,提高浸出效率。

使用硫酸和过氧化氢从废锂中提取金属,然后调整溶液的pH沉淀金属离子,得到钴、镍、锰的氢氧化物沉淀,金属回收率超过90%。虽然这种方法能够实现高效和具有成本效益的金属回收,但它也引起了严重的二次污染问题,如酸性废水和酸性气体的产生,从而增加了管理费用和环境影响。

锂离子实验室中阴极材料的多样性使得采用传统的湿法工艺回收废锂离子实验室变得越来越困难。一种创新性的、可持续的湿法冶金工艺,可从废锂锂中提取锂、镍、钴和锰。该方法利用生物质还原剂(LA)代替传统的还原剂(过氧化氢),利用LA和硫酸的协同浸出效应,回收了阴极材料LiNixCoyMn2O2(LNCM)中的目标金属。

·实验·

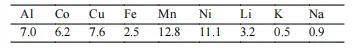

1、废旧镍钴锰锂离子电池的金属元素化学组分分析结果见表1.

表1废旧镍钴锰锂离子电池阴极材料的多元素分析结果

2、浸出实验

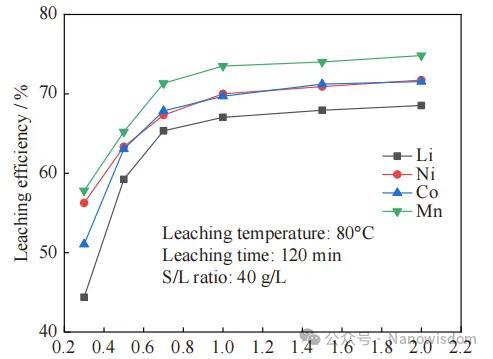

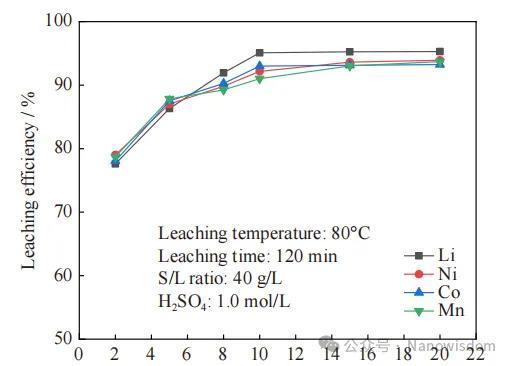

浸出实验操作步骤如下:将装有稀硫酸的烧杯置于恒温水浴中,提前预热,保持温度不变。一定质量黑粉加入稀释硫酸溶液,并以预定的固液比(S/L)在烧杯中搅拌混合。然后加入还原剂,在200 r/min的搅拌速度下进行浸出。用0.45µm的微孔膜过滤浸出浆液,从浸出后的混合溶液中获得浸出残渣和浸出液。在90°C下干燥浸出残渣12小时,以供进一步表征。 图1硫酸浓度对浸出率的影响

从图1可以看出当硫酸浓度从0.3 mol/L增加到1.0 mol/L时,L(Li)、L(Ni)、L(Co)和L(Mn)分别从56.76%、56.15%、59.64%、68.52%增加到70.7%、72.01%、75.04%、74.5%。结果表明提高硫酸浓度可以提供更多的质子与废锂离子电池中的金属交换,进一步提高了浸出效率。在将硫酸的浓度从1.0 mol/L进一步增加到2.0 mol/L后,L (m)仅略有增加,这是由于还原剂的用量不足所致。因此,确定了硫酸的浓度为1.0 mol/L。 图2还原剂剂量的影响

还原剂(LA)用量对L(Li)、L(Ni)、L(Co)和L(Mn)浸出率的影响如图2所示,不难看出,LA可以促进四种金属的浸出。随着LA的含量从2wt%增加到10wt%,L(Li)、L(Ni)、L(Co)和L(Mn)浸出率分别从77.60%、79.02%、78.06%和78.72%增加到95.09%、92.16%、92.99%和91.02%。通过加入适量的还原剂,可以将Ni、Co、Mn的高价还原为易溶的低价。此外,Ni、Co和Mn的还原和浸出破坏了LiNixCoyMnzO2的结构,促进了Li的释放,这可能是L(Li)随着LA剂量的增加而增加的原因。 图3温度对浸出率的影响

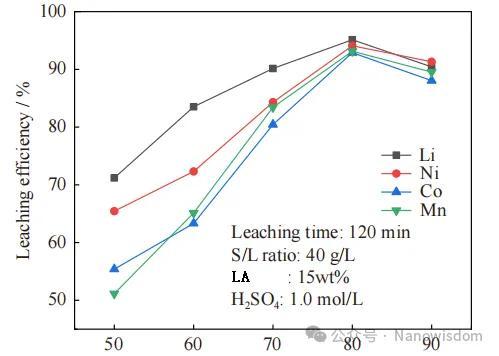

图3可以看出浸出温度对L (m)有显著影响(图3(d))。在50°C下浸出时,L(Li)、L(Ni)、L(Co)和L(Mn)的含量分别仅为71.20%、65.44%、55.40%和51.14%。当浸出温度上升至80°C时,L(Li)、L(Ni)、L(Co)和L(Mn)迅速升高,分别达到95.13%、94.08%、92.89%和93.14%。这可能是因为还原剂与废锂离子电池的还原反应是吸热的,而较高的温度总是能促进反应程度。 图4液固比(g/L)对浸出率的影响

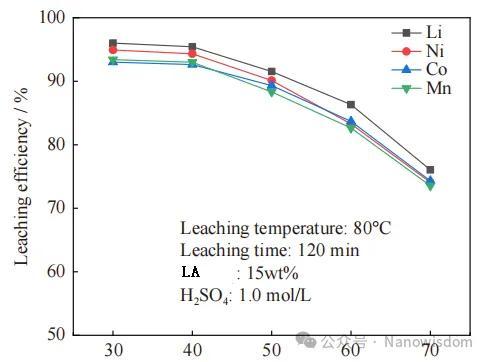

从图4可以看出,随着S/L的增加,L (m)呈逐渐减少的趋势。当S/L小于40 g/L时,L (m)基本保持稳定。随着S/L从40g/L增加到70g/L,L(Li)、L(Ni)、L(Co)和L(Mn)分别从95.43%、94.32%、92.63%和92.99%下降到76.04%、74.08%、74.32%和73.54%。 图5浸出时间对浸出率的影响(min)

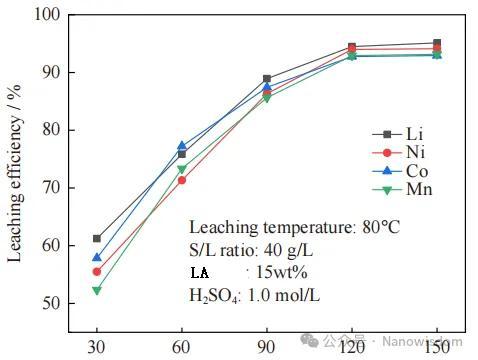

图5可以看出,随着浸出时间从30 min增加到120 min,L(Li)、L(Ni)、L(Ni)、L(Co)和L(Mn)分别从61.23%、55.49%、57.84%和52.34%增加到94.49%、93.99%、92.77%和93.16%。继续将浸出时间延长到150 min,L (m)保持相对稳定,这表明120 min足以使体系中的质子和LIBs中存在的金属完全交换并达到反应平衡。

·结论·

通过H2SO4-LA浸出,成功证明了从报废的锂离子电池中回收Li、Ni、Co和Mn的新颖工艺。Li、Ni、Co、Mn在单因素实验条件下的适宜浸出条件如下:浸出时间为120 min,浸出温度为80°C,S/L为40 g/L,硫酸浓度为1.0 mol/L,还原剂LA,还原剂用量为15wt%。L(Li)、L(Ni)、L(Co)和L(Mn)的最大值分别为94.49%、93.99%、92.77%和93.16%。

碳索储能网 https://cn.solarbe.com/news/20241215/91889.html

下一篇

下一篇