“真正大规模研发全固态电池,是在去年大半年。到目前为止,才干了半年。前面要打基础,因此今年我们的主题是全固态电池材料创新与研发平台升级。到明年,我相信主题可能就是单体电池。”

2月中,中国科学院院士欧阳明高在中国全固态电池创新发展高峰论坛中说到。

一开场,欧阳明高就指出,要在今年打好基础,产学研应协同起来,构建中国全固态电池技术平台,上下游企业互通有无,明确总体思路,选对技术路线,材料创新突破共性基础技术。

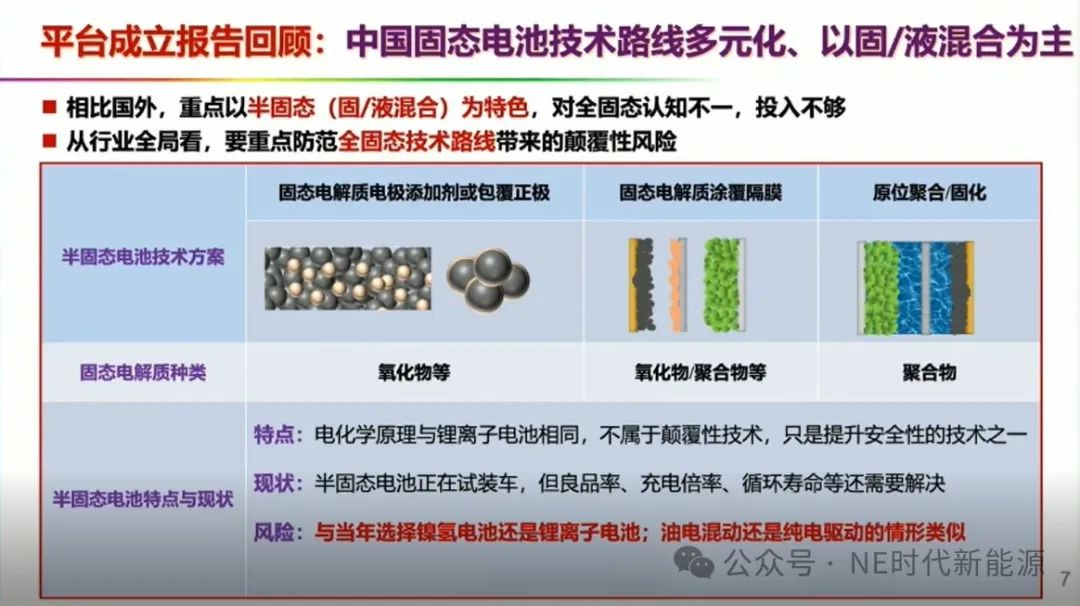

“从全局看,重点要防范的是全固态电池技术路线带来的颠覆性风险。”

不仅是国内在全力以赴研发全固态电池,日韩同样如此。

01.

选对路线,很重要

“全固态电池技术路线的研判,就是明确总体思路,这很重要。战略错,就全错。”

“为什么中国新能源汽车能有今天?技术路线选对了。为什么电池产业能有今天?也是当年镍氢和锂电池之争,最后选择了锂离子。”

图片来源:欧阳明高在中国全固态电池创新发展高峰论坛中的演讲(下同)

欧阳明高认为,如今全固态电池技术路线的研判,颇类似当年镍氢电池与锂电池之争,以及油电混合与纯电驱动之争。

在欧阳明高看来,目前,相比国外,国内重点以半固态(固/液混合)为特色,对全固态认知不一,投入不够。

比如日本2020年全固态电池技术路线,聚焦全固态电池,固态电解质硫化物为主、正极材料三元为主、体积比能量为标志性目标。第一代硫化物系,负极采用硅系或者石墨系。对于下一代,他们认为是先进硫化物系和氧化物系,其中氧化物系是突破了离子电导率后的氧化物。日本路线图制定者认为,只有有机固态电解质才有可能解决安全问题。

这是日本的逻辑,不一定对,但可以参考。

再看国内。

过去几年来,对于轿车用全固态电池技术路线,电池公司越来越多地聚焦到硫化物,超过氧化物系和聚合物系的总和。我们看到,硫化物体系包含宁德时代、比亚迪、中创新航、孚能科技、蜂巢能源等电池厂,以及一汽、长安、广汽等主机厂。

正负极材料又该怎么选呢?

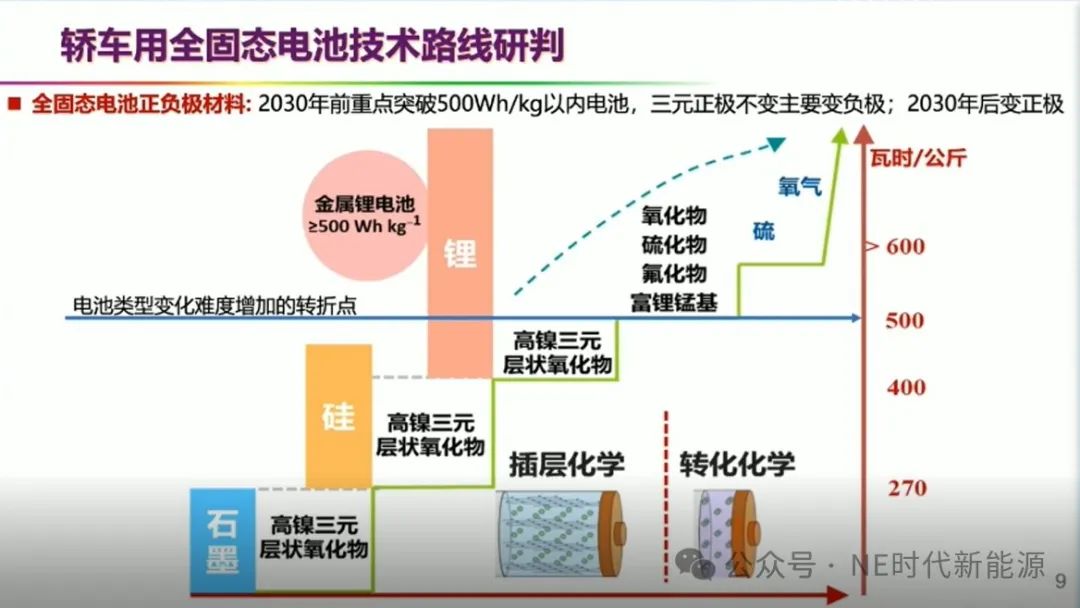

我们继续用数据说话,高镍三元层状氧化物与石墨配合后的重量比能量很难做到300wh/kg,即使是做固态,比如丰田的固态电池重量比能量就是200~300wh/kg。

如果能量密度要做到400wh/kg,负极就得用硅,正极继续用高镍三元。这时固态电池不仅能做到磷酸铁锂的安全水平,而且重量比能量相比现在的磷酸铁锂电池高一倍以上,体积比能量是三倍多。这对轿车意义太大了。

到500wh/kg,就需要锂金属负极,而正极则随着能量密度的提升,将从高镍三元层状氧化物进化为氧化物、硫化物、氟化物、富锂锰基等等。要过600wh/kg,那就得是硫正极。

这其中的核心转折点在哪里呢?

欧阳明高解释道,500wh/kg以内相对来说是我们可以攻克的,而以上电化学类型就发生变化,从插层化学变为了转化化学,难度极其高。

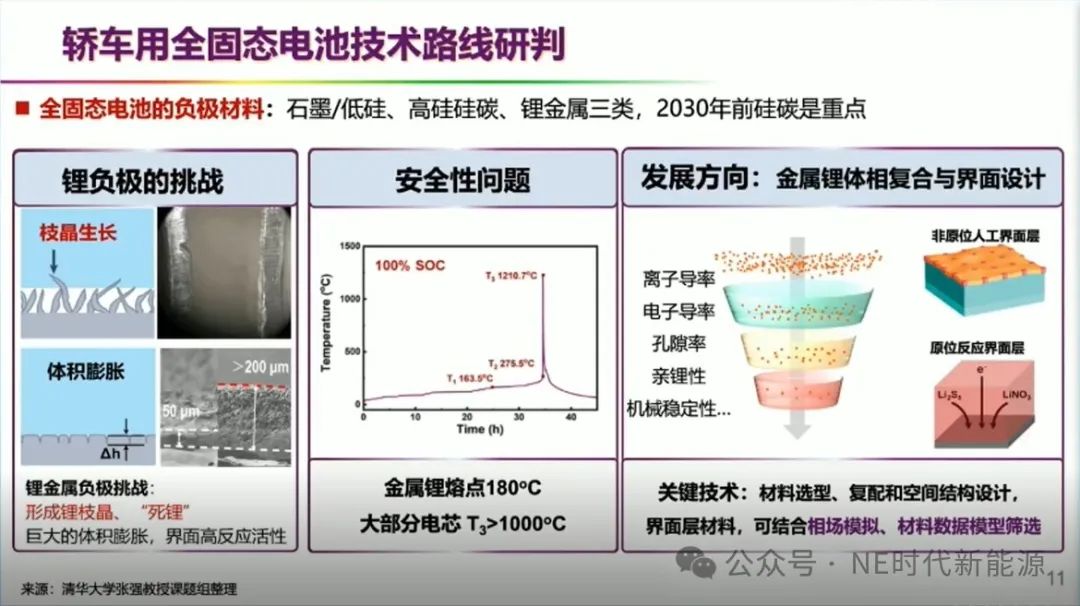

对于负极来说,可分为三类:石墨/低硅、高硅硅碳、锂金属。2030年前硅碳是重点,可以把比能量提升到硅混合也达不到的程度。

投入产出比看,硅碳负极是把电池能量密度提升到 400wh/kg是最合适的材料。在之前,随着硅碳克容量的增加,比能量几乎呈线性增长;但是400wh/kg以上,克容量增加了很多,而比能量增长的很少,投入产出比不合算。

第三种,锂金属,面临的挑战是体积膨胀,枝晶生长。安全性方面,锂金属的熔点是180℃,而电池热失控的最高温度也得超过1000℃,安全问题很难控制。

该材料的发展方向就是要金属锂体相复合与界面设计。人工智能AI for science,将在材料创新中发挥巨大作用。

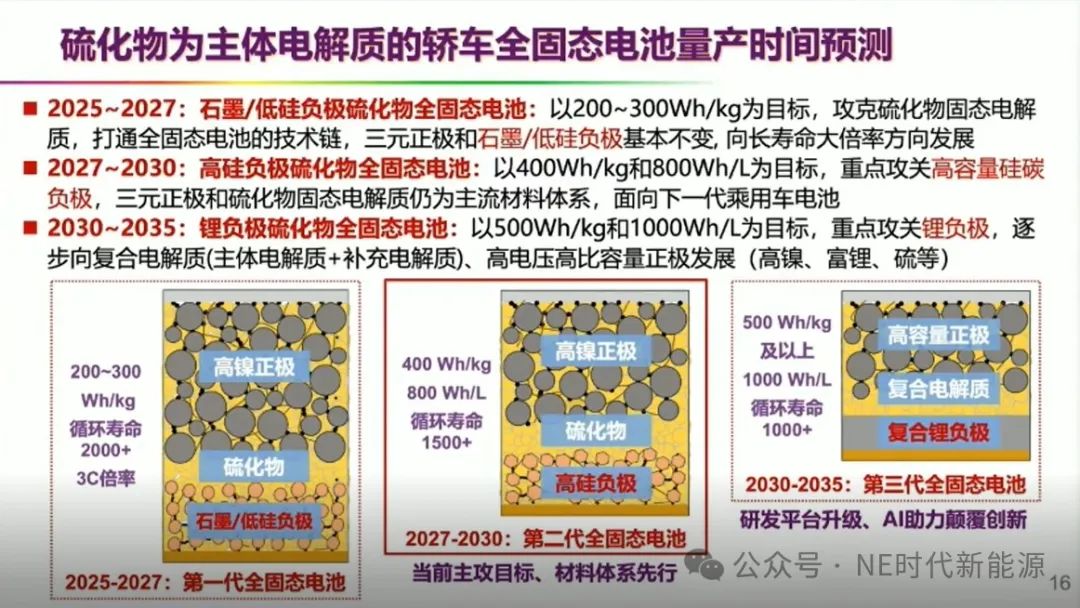

欧阳明高表示,经过这些分析,去年6月份他提出了三代以硫化物为主体电解质的轿车全固态电池量产时间预测。

2025~2027年,第一代,石墨/低硅负极硫化物全固态电池,以200~300Wh/kg为目标,攻克化物固态电解质,打通全固态电池的技术链,三元正极和石墨/低硅负极基本不变,向长寿命大倍率方向发展。

2027~2030年,第二代,高硅负极硫化物全固态电池,以400Wh/kg和800Wh/L为目标,重点攻关高容量硅碳负极,三元正极和硫化物固态电解质仍为主流材料体系,面向下一代乘用车电池。

第二代,是当前主攻目标,材料体系先行。

2030~2035年,第三代,锂负极硫化物全固态电池,以500Wh/kq和1000Wh/为目标,重点攻关锂负极,逐步向复合电解质(主体电解质+补充电解质)、高电压高比容量正极发展(高镍、富锂、硫等)。

对于第三代,我们现在还处于论文阶段,在证伪,而非求真。

欧阳明高说到,在6月份以后,国内技术路线聚焦三元/硫化物/硅碳,目标清晰,向着400Wh/kg前行,产业化时间明确,定于2027年左右。

在众志成城之下,硫化物固态电解质已经建立了小批量供应能力,接下来需要重点攻克大规模生产工艺。

02.

带头公开数据

“虽然我是全固态电池平台的理事长,但是大家的数据不会给我的,所以我还只能讲我团队的数据。我来带头公开我们的数据,希望大家也能公开,至少在我们平台内部可以公开。”

欧阳明高再次呼吁数据的开放和互通。

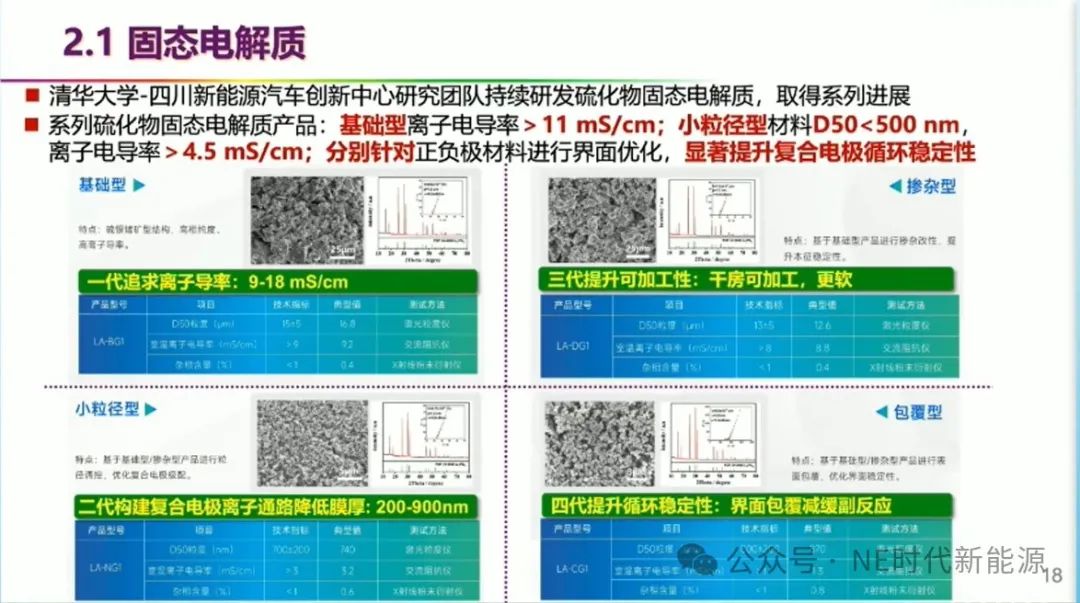

首先,固态电解质,清华大学-四川新能源汽车创新中心研究团队持续研发硫化物固态电解质,取得系列进展系列硫化物固态电解质产品:基础型离子电导率>11 mS/cm;小粒径型材料D50<500 nm,离子电导率>4.5 mS/cm;分别针对正负极材料进行界面优化,显著提升复合电极循环稳定性。

也就是,第一代追求离子导率9-18 mS/cm;第二代构建复合电极离子通路,降低膜厚: 200-900nm;第三代提升可加工性,干房可加工,更软;第四代提高循环稳定性,那就是界面包覆缓解副反应。

还有超薄的电解质膜,可实现20 μm电解质膜的连续化制备。他们认为现在20μm对于产业化是可以做到的,转印前后均具有良好的柔韧性和加工性能离子电导率达1.4 mS/cm,可实现软包电池良好的循环性能。

其次,复合正极,也就是高镍正极,通过前驱体原位掺杂改善一次颗粒尺寸及取向,倍率性能大幅提升(1C容量218 mAh/g,通过简易干法实现表面包覆,改善循环,室温1180周循环容量保持率81.1%。

这中间有一个问题,就是复合电极是有缝隙的,怎么处理?欧阳明高认为,高压实复合正极,也就是通过活性材料、电解质等尺寸及比例设计,复合正极压实密度可达3.5 g/cm3,活性材料占比超85 wt%,载量超3.5 mAh/cm2,设计能量密度及1C容量发挥率均优于现有研究水平。

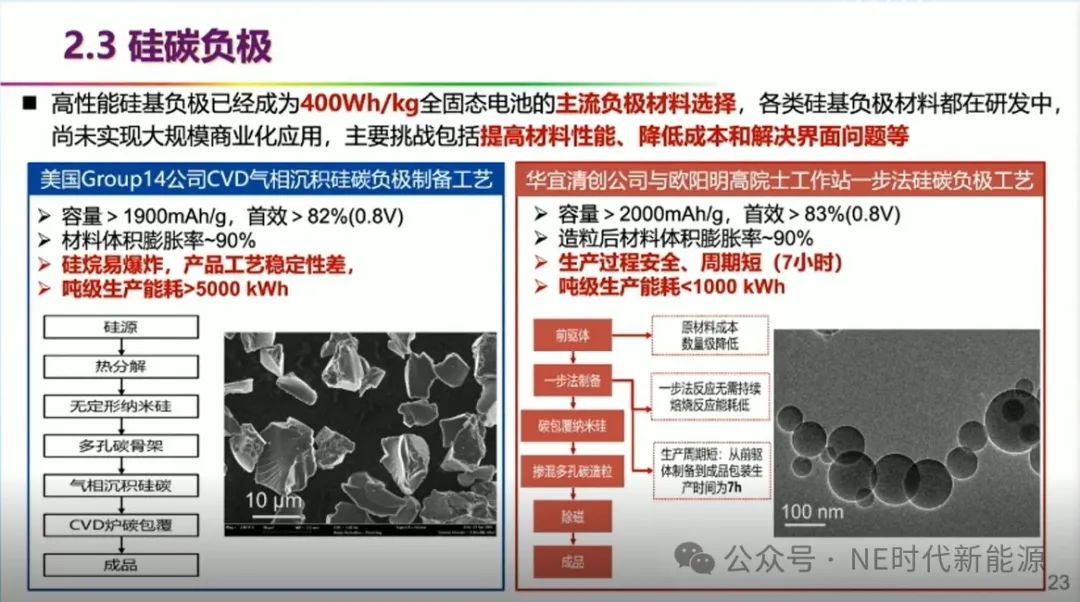

最后,高性能硅基负极,已经成为400Wh/kg全固态电池的主流负极材料选择。各类硅基负极材料都在研发中尚未实现大规模商业化应用,主要挑战包括提高材料性能、降低成本和解决界面问题等。

目前的主流是什么呢?国内都在模仿的是美国G14公司发明的气相沉积硅碳负极制备工艺,硅碳材料容量1900mAh/g,首效>82%(0.8V),体积膨胀率大概90%。但是它的产品工艺的稳定性以及硅烷的安全性目前是有问题的,已经发生过事故,而且能耗大于5000度电。

华宜清创公司与欧阳明高院士工作站发明了一步法硅碳负极工艺,容量可以大于2000mAh/g,首效83%,与G14相似,造粒后材料体积膨胀率~90%,同样差不多。但是,生产过程安全,生产周期很短,吨级生产能耗小于1000度,优于G14。

对于界面反应和体积膨胀等最为关心的问题,欧阳明高称,他们的一步法硅碳负极工艺都解决了。

如采用高离子导率、低电子导率的材料进行界面修饰,提升硅碳负极材料和硫化物电解质之间的界面稳定性,改善硅碳负极的循环性能。

将碳包覆硅纳米颗粒和多孔碳材料进行复配,利用多孔碳骨架预留体积膨胀空间从而显著降低硅碳负极的极片膨胀率,打造出低体积膨胀硅碳负极。

第三方测试结果显示,高克容量OSD硅碳负极极片膨胀率与CVD硅碳负极相当,中低克容量OSD硅碳负极极片膨胀率低于CVD硅碳负极。

欧阳明高院士工作站还自制了适配硅碳负极的异亲和粘结剂:通过形成粘结剂网络,对电极中各成分形成强束缚作用,提升硅碳负极低压力下(3MPa)的倍率性能和循环性能(125周增加到1050周)。

据欧阳明高介绍,现在他们的多个规格型号的硅碳产品已向20余家电池及负极材料企业供货,产能3000吨,预计到2025年到1万吨。

03.

AI for science

欧阳明高再次强调了Al for Science的科研新范式。

过年期间爆火的Deep Seek大模型,在电池知识问答和电池文本挖掘任务上均表现优异,在电池设计任务上具备初步的总结能力。不过通用大模型尚欠缺科学分析能力,仍需要垂直领域大模型解决。

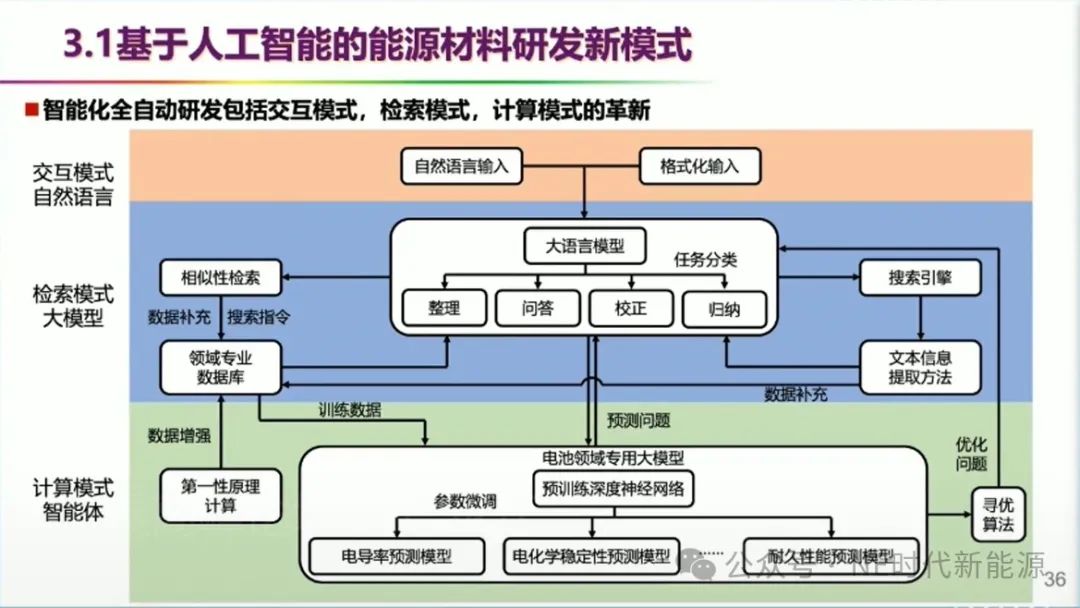

并且,电池设计和材料研发方法从实验试错、正向仿真方法逐步过渡为智能化全自动研发新模式。也就是说,材料研发过程中的试错可能不需要大量的学生在实验室卖苦力了。智能化全自动研发包括交互模式,检索模式,计算模式的革新。

欧阳明高在论坛上介绍了构建专业数据库、设计检索词、进行技术谱系分类以及智能体的开发,最终目标是开发出能够进行材料结构计算、性质计算、反应路径计算以及材料筛选和优化的专家智能体,以实现材料研发的自动化和智能化。

而这些都离不开专家智慧、海量数据、多学科团队的协同创新。

欧阳明高期待着,全固态电池研发智能公共服务平台能够在2027年向全行业开放,提升电池研发效率,节省研发成本。

碳索储能网 https://cn.solarbe.com/news/20250219/50000526.html

下一篇

下一篇