电池外壳

碳索储能网为您提供“电池外壳”相关内容,让您快速了解“电池外壳”最新资讯信息。关于“电池外壳”更多信息,可关注碳索储能网。

电池外壳

我国政府高度重视储能及电池行业的发展,出台了一系列扶持政策。《关于加快推动新型储能发展的指导意见》和《“十四五”新型储能发展实施方案》,这些政策为储能及电池市场提供了明确的方向,储能和电池行业正处于快速发展阶段,市场需求持续增长,产业链不断完善,市场规模不断扩大。未来,随着新能源市场的不断扩大和技术的不断进步,储能和电池行业将迎来更加广阔的发展空间。山东省发布关于印发《加快新型储能产业高质量发展的指导意见》的通知。

电池工业 展览会 储能技术

得益于大圆柱产业链上下游共同配合的进步,我国46系全极耳大圆柱电池的量产正由2021年的“试产瓶颈”向2023年的“量产瓶颈”突破转换,工艺瓶颈也逐渐转向为效率与良率进一步提升上。如何提升电池一致性、焊接优率以及生产良率等成为业内企业重点关注的题。

大圆柱电池 锂电池 电池制造

电池储能系统使用电池和其他电气设备的布局来存储电能。这些安装越来越多地用于住宅、商业、工业和公用事业应用,以实现调峰或电网支持,从大型室外和室内站点(例如仓库型建筑)到模块化系统。集装箱系统是一种模块化设计形式,已成为高效集成电池储能系统项目的流行手段。

锂离子 电池 储能系统

欧盟电池法规于2023年7月28日正式发布,并于2023年8月17日正式生效。欧盟电池法规条款7规定:对于电动汽车电池、容量大于2kWh的工业电池和轻型交通工具电池,每个制造工厂的每种

欧盟 电池法规 碳足迹

其实从去年开始,随着动力电池的核心原材料碳酸锂价格暴跌,就陆陆续续有消息传出动力电池将会大降价,但一直没有得到印证。

动力电池 新能源汽车

随着全球能源结构的转型和新能源汽车市场的迅速崛起,动力电池作为新能源汽车的核心部件,其重要性日益凸显。中国作为全球最大的新能源汽车市场,动力电池产业也呈现出蓬勃发展的态势。然而,随着市场竞争的加剧和技术创新的不断推进,动力电池产业生态链面临着前所未有的挑战和机遇。

动力电池 新能源汽车 电池产业

WBE2021世界电池产业博览会暨第六届亚太电池展 World Battery Industry Expo 2021 Website:www.battery-expo.com 时间:2021年8月16-18日 地点:广州·中国进出口商品交易

电解液

储能网讯:铅酸蓄电池常见的充电方式有恒流充电、恒压充电、浮充电、过充电等几种。充电时一般分为两个阶段进行;第一个阶段看铅酸蓄电池容量设定,容量大一些的充电电流可以选择大一点的,例如60~100Ah蓄电池可以选择充电电流为夏季一般用10A充电

储能网讯:文丨公司研究室,作者丨曲奇关于新能源车动力电池,市场上一直有三元锂电池和磷酸铁锂电池技术路线的争论,前者成本高但续航时间长,后者续航略差但成本低且安全性高。过去由于新能源政策补贴,2017年到2019年,能量密度高的三元锂电池成为

索比储能网讯:日前,国内媒体从相关渠道获悉,斯柯达于近日开始在捷克姆拉达-博莱斯拉夫工厂生产大众汽车集团MEB电动汽车平台的电池系统。该工厂成为德国以外唯一生产MEB电池系统的欧洲生产基地。250名员工将在新建成的生产线组装MEB电池系统,预计年产量超过2

伴随着大型电化学储能项目的大量投产,如何保证大容量储能电池的本质安全成为亟待解决的问题。本文回顾了本质安全概念的演变,介绍了本质安全的内涵。参考煤矿行业本质安全型蓄电池的设计规范,提出了电池储能本质安全分级方案,将电池储能安全等级分为本质安全、非本质安全以及不安全三类。

电解液 储能 储能电池

6月28日,惠州市能源和重点项目局针对丁建华委员的促进惠州市新型储能发展建议进行回复。惠州市已建动力储能电池项目产能超过60GWh,储能电站规模合计96.25MW/91.93MWh。产业链较为完善,并且聚集了一批头部企业,包括亿纬锂能、比亚迪电池、欣旺达、德赛电池、赣锋锂业等电池生产企业和上下游龙头企业。

一、引言

储能电池作为一种可再生能源存储设备,其应用范围越来越广泛。激光焊接技术在储能电池制造中的应用越来越受到关注。本文将探讨激光焊接在储能电池项目中的应用和未来发展。

储能电池 可再生能源 技术

电池保险商Altelium公司北美地区经理Ross Kiddie日前 在其发表的一篇文章中写道,电池储能系统在提高电网运营弹性方面发挥着重要作用。但人们也应该知道的是,自然灾害也会影响

电池 储能系统 自然灾害风险

动力电池行业属于新兴行业,2014年以来在政策扶持下以年均27%的增速飞快发展。巨大的市场潜力吸引了大量产业投资,市场参与者包括传统锂电池企业、铅酸电池企业、产业链上下游企业以及通过并购等方式进入动力电池行业的其他行业从业者,投资逐渐出现过

“金属钠漂浮在水面上,不规则地四处游动,很快熔成闪亮的小球,同时发出嘶嘶的响声。”提起钠离子,你会不会想起初中化学实验课上的这一幕。老师会告诉你,钠离子是盐的组成元素之一,它影响着人体新陈代谢,维持水分分布与酸碱平衡。如今,钠离子又被赋予解

2023年5月31日,PPG宣布,其位于中国天津的PPG电动汽车及智能出行创新应用中心(BPAC)正式落成并投入使用。该项目总投资3000万美元,用于向客户展示PPG在电动汽车动力电池领域的创新技术、材料和系统解决方案,以便帮助电动汽车、动力电池客户加速开发更高安全、更长续航、更低成本、更可靠耐用的动力电池解决方案。

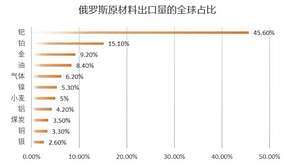

2月24日,一场现代化军事战争在俄乌之间打响,美欧各国纷纷宣布对俄施压,进行经济制裁。俄卢布也因此迅速贬值,暴跌近30%,创历史新低。战争,劳民伤财,尽管双方都想要和谈,但由于美欧在俄乌问题上不断“拱火”,对话始终无法谈拢,截至目前,这场战争仍未结束。至少

WBE2021世界电池产业博览会暨第六届亚太电池展 World Battery Industry Expo 2021 Website:www.battery-expo.com 时间:2021年8月16-18日 地点:广州·中国进出口商品交易

电解液

近几年随着信息及计算机网络的飞速发展,我国对数据中心的建设规模日益增大。数据中心的平稳运行,离不开UPS系统的保障。UPS系统又叫“不间断电源”,作用是保护计算机数据中心网络设备供电不间断,为计算机及其网络系统提供持续电力保障。目前我国在数

一、数据中心UPS蓄电池的选择和设计必须充分考虑到现代数据中心的特点和发展趋势,并符合下述原则:1、短时间恒功率输出特性卓越卓越的短时间(通常≤30min)恒功率输出特性,意味着在满足相同负载后备时间要求下可减小电池的容量,从而降低蓄电池成

储能网讯:铅酸蓄电池常见的充电方式有恒流充电、恒压充电、浮充电、过充电等几种。充电时一般分为两个阶段进行;第一个阶段看铅酸蓄电池容量设定,容量大一些的充电电流可以选择大一点的,例如60~100Ah蓄电池可以选择充电电流为夏季一般用10A充电

能源危机使锂离子电池储能系统在过去几年得到了更加广泛的使用,但也出现了一些危险事故造成设施和环境的损坏,经济损失、甚至人员伤亡。调查发现即使储能系统已符合电池系统相关的标准,如UL 9540和UL 9540A,但还是发生了热失控以及火灾。因此,从以往的案例中吸取经验教训,分析风险及其对策,将有利于储能系统技术的后续发展。

近几年随着信息及计算机网络的飞速发展,我国对数据中心的建设规模日益增大。数据中心的平稳运行,离不开UPS系统的保障。UPS系统又叫“不间断电源”,作用是保护计算机数据中心网络设备供电不间断,为计算机及其网络系统提供持续电力保障。目前我国在数

电池储能行业正在经历一场引人注目的变革。在未来五年内,预计美国安装的储能系统装机容量将增长近500%。这种增长是由可再生能源的广泛应用所推动的,电网运营商将电网规模的电

储能网讯:文丨公司研究室,作者丨曲奇关于新能源车动力电池,市场上一直有三元锂电池和磷酸铁锂电池技术路线的争论,前者成本高但续航时间长,后者续航略差但成本低且安全性高。过去由于新能源政策补贴,2017年到2019年,能量密度高的三元锂电池成为

近期,在宝马北京团队的鼎力支持下,诺玛科中国团队在其总部办公室成功举办了宝马技术日活动,旨在展示从传统燃油到新能源时代的最新解决方案和创新技术能力。

动力电池行业属于新兴行业,2014年以来在政策扶持下以年均27%的增速飞快发展。巨大的市场潜力吸引了大量产业投资,市场参与者包括传统锂电池企业、铅酸电池企业、产业链上下游企业以及通过并购等方式进入动力电池行业的其他行业从业者,投资逐渐出现过

储能网讯:动力电池退役期来临与锂资源约束,锂电回收势在必行。碳中和背景下,电动车和储能市场将快速增长。我们测算 2020-2060 年锂电潜在需求量累计将达到 25TWh,若按 1GWh 电池对应碳酸锂需求约 600 吨,则碳酸锂需求约为